- 無菌アイソレーター -

1. 簡単なエアレックスアイソレーターの歴史

無菌製剤において、「無菌操作法による方法」ではどんなに無菌更衣や操作を厳格にしても”無菌”室内を常に無菌に維持することは困難です。これを改善する方法として考えられたアイソレーターシステムは、1997年のEU-GMPの補遺に収載されて以降、欧州から米国へ、そして日本、今では世界の無菌医薬品製造工程で最も多く採用され基軸のシステムとなりました。

1997年はエアレックス設立の年で、初号機は1998年のアンプル充填ラインに納入しました。正直当時は見よう見まねで、気密試験、除染のバリデーションも大変勉強しました。その後も積極的に技術開発を進め、同時に海外への発表を行うことなどにより、信頼あるシステム構築を進め、20年にしてようやく世界でもトップを誇れる日本のアイソレーターができるようになりました。

この技術は今では、上海TofflonAirex、韓国Airex Korea Engineeringなどの合弁会社にも引き継がれ、アジアだけでなく世界でもトップくのアイソレーターメーカーへ飛躍するところまで来ることができました。

2. エアレックスアイソレーター技術の世界での発信

エアレックスは1999年からアイソレーター関連技術を世界に発信し続けてきました。

| 1999 | ISPE | Amsterdam | Barrier Isolator; Japanese Perspective |

| 2000 | ISPE | WDC | Barrier Isolator; Japanese Perspective |

| 2004 | ISPE | Berlin | Efficient Multi-Product Manufacturing Systems (JGC) |

| 2005 | ISPE | WDC | A Perspective of Isolator Technology in Japan and a Case Study on an Isolated Line |

| 2005 | ISPE | Prague | A Perspective of Isolator Technology in Japan and a Case Study on an Isolated Line |

| 2007 | ISPE | WDC | A Perspective of Isolator Technology in Japan and Case Study of New Pre-filled Syringe Filling Isolator Line |

| 2007 | ISPE | Berlin | A Perspective of Isolator Technology in Japan and Case Study of New Pre-filled Syringe Filling Isolator Line |

| 2009 | ISPE | Strasburg | Perspective on Using Isolators and RABS for Aseptic Processing in Japan |

| 2011 | ISPE | WDC | Perspective on Using Isolators and RABS for Aseptic Processing in Japan |

| 2011 | ISPE | Brussel | Confirmation of the Effectiveness of Hydrogen Peroxide Vapor Decontamination System ~ Dead Legs, Decontamination Effects to Insects and Fungus ~ |

| 2013 | ISPE | Baltimore | Utilizing EB Sterilization for Vial Containers, and for Tubs of Syringe Barrels introduced into an Isolated Aseptic Filling Line |

| 2013 | Tofflon Academy | India | Perspective of Barrier Isolator Technology for Pharmaceutical industry |

| 2014 | ISPE | WDC | Trends of Barrier Technology in China and Japan |

| 2014 | ISPE | shanghai | Application of Bio-decontamination technology using Hydrogen Peroxide Gas for such as Isolators, RABS and Aseptic processing rooms |

| 2015 | Pharma process | Barcelona | Overview of Low voltage Electron Beam sterilization system and the Benefits Case study in the application of Low Voltage EB system for Nest Syringe Tubs Filling Line and Vial Filling Line as well |

| 2016 | PDA | Berlin | Overview of Low voltage Electron Beam sterilization system and the Benefits Case study in the application of Low Voltage EB system for Nest Syringe Tubs Filling Line and Vial Filling Line as well |

| 2016 | ASHRE | Taiwan | Overview of Low voltage Electron Beam sterilization system and the Benefits Case study in the application of Low Voltage EB system for Nest Syringe Tubs Filling Line and Vial Filling Line as well |

| 2017 | ISPE | WDC | A Multi-Case Study Overview: How to Achieve Both Sterility and Containment for Large-Scale Isolator Filling/Lyophilization Lines |

| 2018 | Korea Ph Academy | Soule | Current Perspectives on Barrier Technology |

| 2018 | Shanghai Academy | Shanghai | Current Perspectives on Barrier Technology |

| 2019 | ISPE | Reston | Introduction of Manufacturing Facilities for Highly Potent Lyophilization Sterile Products |

| 2019 | ISPE | Reston | The latest topics and trend about the Rapid Microbial Monitoring Method (RMM) Bio-fluorescent particle detection technologies for process & Environmental Monitoring in pharmaceutical manufacturing |

2013年 上海ISPE

2013年 インドセミナー

2014年 ISPE WDCセミナー

2016年 PDA Berlin

2019年 ISPE Reston

3. アイソレーター技術の現状

アイソレーター技術は安定的にまた堅牢な無菌保証できる製剤品質を担保できる最善の手法とし期待され、その実効を1997年のEU-GMPの補遺にアイソレーター技術が収載され爾来25年の実績から確認されています。

設置環境はGradeC、またはGradeDと言え非無菌ですので、多くの懸念や課題があります。例えば過酸化水素による除染バリデーション、RTP(無菌接続ポート)での疑惑部分への懸念、グローブのリーク、気密度などがあり、これらは今でもなお心すべき技術的課題と考えています。

何れにしてもSAL(無菌保証レベル)は従来の無菌操作方法の少なくとも1桁高いものが期待できる(実現している)とし、FDAはアイソレーター技術を第一選択とすることを推奨すると明言するほどになっています。(2005年ISPE WDCセミナーにおいて、FDAのFriedman氏とSausville氏とのQAにおいて、FDAではアイソレーターの査察に対して、通常の無菌室の査察と比較して、短縮できる可能性について議論を始めているとの回答を思い出しています)

無菌医薬品製造におけるリスク分析とリスク低減

| Microbiological risk factors (Incidence of micro-organisms per g/cm3/cm2) | ||

| 1 | isolator air (1cfu in 10 m3 assumed) | 10-7 |

| 2 | class A air (1cfu in 1 m3 assumed) | 10-6 |

| 3 | class C air (100 cfu in 1 m3 assumed) | 10-4 |

| 4 | uncontrolled air (1000 cfu in 1 m3 assumed) | 10-3 |

| 5 | WHI (10 cfu in 100 ml assumed) | 10-1 |

| 6 | gloved hands (1 cfu / finger dab assumed) | 10+0 |

| 7 | potable water (100 cfu / ml assumed) | 10+2 |

| 8 | ungloved hands | 10+3 |

| 9 | human scalp | 10+6 |

| 10 | feces | 10+10 |

Klaus Haberer

PDA Journal of GMP and Validation in Japan

May 2005 Vol.7.No.1

4. エアレックスアイソレーター技術の特徴

エアレックスのアイソレーター技術は他に比べ以下のような優れた特徴があります。

- リスクの評価、管理はDI(Data Integrity)の本来的なミス操作や恣意的な改ざんなども監視(見える化:iTotal®)可能なシステム構築も行っており、世界最高の堅牢性があると評価されています。

- 海外メーカーなどと異なり、お客様目線でのオーダーメイドで対応しております。勿論、バリデーション、保守も国内最大規模の人員、拠点体制で安定生産をお支えしております。

- 過酸化水素除染は様々な手法を用意しています。プロセスに応じ、フラッシュ蒸発方式、超音波除染方式UltraDecon®などの選択ができます。

- その除染バリデーションはEI(酵素インジケーター)を加えたBI+EI法、さらに3BIs®などによりそのパラメーター開発をFN法に逃げ込んだりせず、より科学的なQRM(Quality Risk Management)で対応しています。この方式は世界でも最先端技術で、バリデーション技術者として正しい手法と考えています。

- 他、多くの鋭い小技を準備しています。例えばグローブ完全性試験装置SmartGloveTester®は世界最少サイズの孔を世界最速の時間で検出可能です。

- 360度回転するハーフスーツも開発し、作業性の向上のための各種の要素技術を揃えています。

- もちろん無菌と封じ込めとを両立させるための要素技術も準備しています。例えばSplit HEPA®は従来のBiBo(バグイン・バグアウト)のような高価で作業性が悪く、完全性試験ができないなどの課題を全て解決しています。

- エアレックスは無菌アイソレーターも無菌+封じ込めアイソレーターも国内の70%以上のシェアがあります。対象工程はアンプル、バイアル、シリンジなどの注射剤、点眼剤などの液体充填工程、無菌粉末バルク工程、再生医療製品製造工程など多岐に渡り、世界で最も豊富な実績を有しています。

- このようにシェアの高い理由の一番は、国内外の特に充填機械メーカーとのコラボレーションをしてきたからです。つまりエアレックスは主要なトップクラスの海外充填機、凍結乾燥械と組み合わせたアイソレーターを構築し、成功裏に納入させて頂いている世界のメーカーからの高い信頼を得ている大変ユニークな会社です。

5. 世界でもユニークな無菌接続技術 ASAP(Air Sealed Aseptic Port)Airex 無菌接続ポート

このユニークさは協業相手の多さだけでなく、むしろ技術面です。エアレックスは100件近くの特許技術を有しています。その中で世界に誇る斬新な技術は超音波を用いた除染方式UltraDecon®だけでなく、例えば無菌接続ポートASAPR(Air Sealed Aseptic Port)があります。本構想は2002~2005年、日揮㈱様との共同研究でスタートしたものです。

小型試験装置

実機規模試験装置

現地実機試験

この研究では、ASAPの装置設計・制作に関わる適正な条件とその設定根拠を明らかにするための研究、気流シミュレーションおよび試験を実施し、その後実際の現場に応用し、2007年にOQ完了、現在まで全く問題なく順調に運用されています。なおこの研究のため、日揮㈱様と2000年6月にFDAを訪問し説明を行いました。FDAの門出るまでの訪問者の緊張感はかなりのものであったことを覚えています。FDA CDERのDr.クーニに『FDAがくしゃみすると、日本は風邪をひく』と要らぬことを言って、コンサルタントから脚を蹴られましたが、『やってみなされ』と励まされたことを今でも大変良く覚えています。

8年間に渡る共同研究によりついに完成した新しい無菌接続方法は、従来のパッキン締め込み構造ではなくエアーでシールするという大変斬新なアイデアです。ASAPは開口を従来の丸型ではなく、任意寸法の矩形とすることが可能で、様々の資材について無菌状態を維持しながら往来することかができます。(例えば従来容易でなかった蒸気滅菌済みのパーツフィーダー、シリンジパック、容器トレイなどの移送など)この無菌接続ポートは実際の医薬品製造工程で成功裏に運用されています。このASAPによりアイソレーターのシステムやレイアウトの柔軟性が大幅に増し、世界的にもアイソレーターシステムに革新的な新境地を拓いたと言えます。思えば近年のGMPでのAnnexAやGradeAの空気、またシリンジタブの持ち込みでのNTT(No Touch Transfer)などの技術の先を20年ほど前に完成していたことになり感慨深いものです。

ASAP無菌ポート:世界唯一、非接触角型開口での無菌接続が可能

開口サイズはW1000㎜ x H1000mmまで可能

6. エアレックスのアイソレーターのバリデーションについて

アイソレーターのバリデーションは幅広く総合的なもので、科学的な説明が必要となります。つまり、世界でのGMPの正しい理解、動向の把握=current GMPの元での発想と対応を求められる大変専門性の高いものです。

エアレックスはほぼ毎年の海外発表と国際シンポジウムの開催を行い、当該技術の世界でのトップランナーを維持しています。また同時に日本のトップ技術が世界のトップであることを責務としています。

例えば超音波除染UltraDecon®は素材の違いでのD値の課題(大きなD値のバラツキ)を克服した世界の技術者垂涎の最新特許技術と言えます。

加えてEI(酵素インジケーター)を用いたバリデーションは、除染強度の数値マッピングを僅か数分の測定で可能です。従来はBIの培養に7日かかり、また陽性か陰性しか分からなった時代から見れば、夢のような話が現実となっています。

エアレックスも従来は健全な推論の必要性と表現してパラメーター開発を行ってきましたが、最近では科学的QRMによるパラメーター開発と進化しています。

7. エアレックスの無菌試験用アイソレーターについて

無菌アイソレーターは、最近では無菌試験に採用されることが基本になりました。つまり、無菌品質を保証するには、そもそも試験環境、管理そのものが堅牢であるべきという極健全な考えです。

今ではエアレックスの無菌試験用アイソレーターの国内シェアは完全なトップにあります。これは日本の無菌製剤工程でのアイソレーターのトップ企業としての責務として、無菌試験用アイソレーターでも、お客様目線で改善、改良を技術面だけでなく保守面にもしっかり対応をするようにとのお客様から叱咤のお陰と感謝致しております。

さて無菌試験用アイソレーターは大きく分けて以下のタイプがあります。

- グローブタイプ ハーフスーツタイプ その複合型

- パスボックス 無し 付属

- 無菌 無菌+封じ込め

2000~2010年代前半では、これらの組み合わせたものでしたが、その後最近のエアレックスではグローブ4本型、パスボックス無しの標準タイプが90%となっています。

エアレックスではパスボックスは無用と考えています。これはこの20年の納入実績と実際のお客様のご運用の結果と、加え超音波除染UltraDecon®により除染サイクル時間が非常に短くて済むようになったからです。もっともパスボックスの必要な理由のアンケート結果がほとんど『忘れたものがあった場合入れたい』の1点だけでしたので、このために数百万円もの初期投資とその後の管理費を投じるのか?との評価の結果ですので容易にご納得頂けるものでした。

結果、省スペースで、運転コスト、保守、バリデーション経費など大幅に低減できるシステムとなっております。

因みに無菌試験用アイソレーターの設置環境は清浄度管理も無用な一般空調の部屋でOKです。特に超音波除染UltraDecon®では周囲温湿度の影響はほとんど受けない点も強調しておきます。

なおエアレックスのアイソレーターは日本国内でも製薬会社、研究所などに多くの納入が進んでいます。特に外資系の製薬会社様に多くご採用をいただいております。それは、弊社無菌試験アイソレーターの評価が、欧米の製薬会社様においても評価をいただいているものかと考えます。海外の査察が、アイソレーターのメーカー名で左右されるものではありませんが、エアレックスはすでに海外でも知られた会社となってきています。

カナダ納入の無菌試験アイソレーター CCI™各モードで色変します。(PAT)

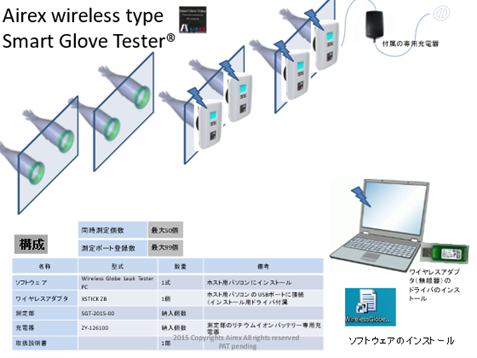

8. エアレックスのグローブ試験装置SmartGloveTester®について

2017年度 WDC USAでのISPE Aseptic ConferenceでのRegulatory Questions for the Attendees (March 7th 2017)において、FDAは以下のようなグローブ試験に対する質問にコメントを返しており、良く理解できる内容です。

これらのコメントはオフィシャルなものではないものの、ある方向を良く示しています。一方で、ピンホール検出サイズへの言及もありますが、数値の根拠、背景は示されず、一旦様子見、また期待値と理解しています。FDAにおいても、グローブの完全性の確認と、その運用は無菌アイソレーターの管理において最も重要な意味を持つもの位置づけされています。一方、その確認は容易ではないことも理解されつつあります。

エアレックスはそのグローブ孔の確認において、世界最速かつ確実なPart11に沿ったDIでの測定システムを確立し、国内だけでなく、海外にも輸出をしています。

なおタイプは以下があります。

- 加圧方式 陰圧方式 流量方式

- 有線方式 無線方式

- ポートサイズはオーダーメイド

- 単体式 マルチ式

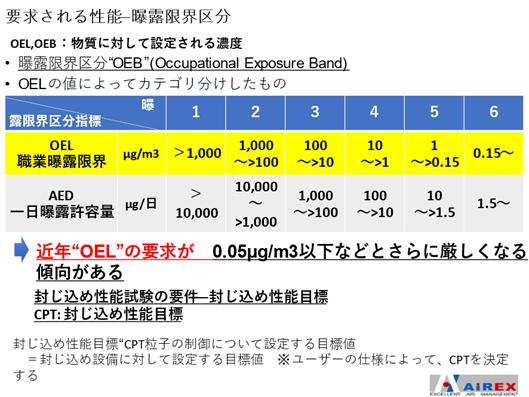

9. エアレックスの封じ込めアイソレーター

9-1 背景と分析

高い活性を持つ薬剤、原料の封じ込めは、本来製造または研究する立場の会社および作業者、研究者がその危険性について最も良く理解すべき立場です。このため、活性物質をどのようにハンドリングし管理すべきか規制当局の立場からはその言及を避けています。

唯一、英国のCOSHH(英国労働安全衛生法)では封じ込めのガイドラインが示されていて、それを拠所にして各社独自での封じ込めの戦略が立てられているのが実情でした。その後、業界ではSMEPAC:The Standardized Measurement of Equipment Particulate Airborne Concentration)を組織し製薬機器の封じ込め(コンテインメント)性能評価を持って対応しています。このSMEPACは現在、SMEPACⅡとなっています。

エアレックスはこれまで20年間、封じ込め機器エンジニアリングメーカーとしてその改良と保証の責任から自社でSMEPACⅡのガイドラインに沿って分析試験を行い、データを積み重ね、今では海外での封じ込め試験も請負レベルになっています。

9-2 エアレックス封じ込めアイソレーターΔCCC™について

エアレックスの封じ込めアイソレーターΔCCC™については次のような他にない優れた特徴を有しています。

- 基本的な形状が傾斜設計になっています。これは視認性の他、洗浄性、乾燥性に大変優れたものです。もちろん、洗浄面積も最少としています。

- 給排気HEPAについて、角型HEPAのPush/Push方式(PAT)を採用しています。BiBo(バグイン・バグアウト)は作業性、完全性試験の課題などから採用しません。丸形HEPAでの完全性試験不可の課題に対処でき、また安全に交換が可能です。

- これらの給排気HEPAは水濡れ、また洗浄も対応可能です。

- パスボックスがある場合、SFドアー®により扉の開閉での粉塵飛散を防ぐことができます。

- 紛体の取り出しにはEZi-Dockを用いることができます。

9-3 封じ込めアイソレーターの実績

エアレックスでは次のような各種製剤工程に封じ込めアイソレーターの搭載実績を持っています。

- 粉砕工程

- 粉末充填工程

- ろ過乾燥機取り出し工程

- 秤量・小分け工程

- 反応槽投入工程

- その他

9-4 封じ込めアイソレーターの要素技術

エアレックスでは次のような各種製剤工程に封じ込めアイソレーターの搭載実績を持っています。

- 角型Push/Push HEPA

- SFドアー®:資材をPBに押し込んでもPB内部の空気が逆流しません。

- Split HEPA®

- Ezi-Dock System

- 他にエアレックスではドラフトチャンバーとアイソレーターとを一体化し、封じ込めの堅牢化と作業性の向上との両立に成功しています。

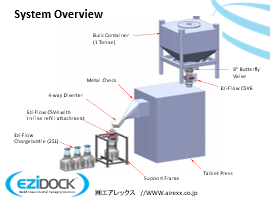

10. 英国Ezi-Dock Systems Limited 紛体移送システム

エアレックスでは英国のEzi-Dock社の日本での総代理店とし、この優れたシステム製品を輸入し、アイソレーターなどに組み付け販売しています。

紛体の容器移送では封じ込め対応の弁が必要ですが、従来品は高価で重く使いにくい課題がありました。この代替として開発されたもので、すべたがプラスチックボディで作られており、容器はフレキシブル袋かプラスチック容器です。

日本国内でもすでに各社で多く採用されています。

11. エアレックスの無菌+封じ込めアイソレーター3D Clean System®について

エアレックスは無菌アイソレーター、封じ込めアイソレーターのパイオニアとして国内最大の実績、シェアを有しています。

2010年代になると生理活性の高い薬剤の治験、生産が多くなり、エアレックスは無菌、封じ込めへの技術も有していましたので、この無菌+封じ込めを両立させるという最も困難な技術でも国内トップとなっています。

ところで無菌製剤においてアイソレーター技術の応用がBetterからBestとなり、さらにはMustに近づく中、無菌と封じ込めが必要となるプロセスではアイソレーター技術は絶対Mustになっています。

しかし無菌と封じ込めを両立させるには戦略的なコンセプトの準備が必要です。

無菌を維持するためには内部は陽圧であり、この条件下で封じ込め性能を担保することは容易ではないはずだからです。エアレックスではこの対応に3D Clean System®の概念により具体的対応を行い、これまで多くを納入しご安全に運用して頂いています。現在は、さらなる改良も進めています。

3D Clean System®の構成

- Split Air System(PAT)

- Split HEPA®(PAT)…危険物質を封じ込めたまま取り出すことができます

- Airex陰圧シール(PAT)

12. 世界最高峰の再生医療細胞培養インキュベーター「GMPインキュベーター®」について

エアレックスの再生医療製細胞培養用のインキュベーター「GMPインキュベーター®」は、現状のインキュベーターがどこも無菌医薬品GMPに対応できていない課題、それにもましてカビが生える?と言ったご指摘から、エアレックスの無菌アイソレーター技術を基礎に開発したマルチガスインキュベーターです。

商標も「GMPインキュベーター®」として登録し、その意味と価値を示し、既に国内最大のiPS細胞培養設備をはじめ、同様に国内最大の自家培養のインキュベーターにも本技術は採用されています。

このインキュベーターは以下のような技術的方法により、従来方法の課題を解決しています。

- 外部より加湿水をスーパーヒート滅菌しインキュベーター内に投入することで、無菌を担保した精密な加湿制御を行っています。

- この結果、内部に加湿水の設置が無用となり、清掃性が向上、結露もほとんどありません。

- 特殊なHEPAフィルターを通したGrade A空気の循環と内部陽圧管理行っています。特に陽圧管理は業界としてなかったものです。

- 内部は過酸化水素ガスにより6LRDの除染を行います。

- 内部温湿度分布も業界最高のレベルを達成しています。例えば湿度制御は95%RHでも制御できます。

まとめますと、今でも再生医療GMPのレベルは無菌医薬製造と比べ随分と低いレベルに留まっています。

特に長時間運転されるインキュベーターにとって、無菌性維持は最重要に関わらず、技術未発達のため放置され、GMPもそれに従ってきたと言えます。

しかし再生医療での細胞培養もマスプロダクション段階に入り、堅牢な無菌品質の確保、これは無菌医薬品製造でのレベル、またそれ以上の対応が不可欠となっています。

エアレックスの「GMPインキュベーター®」は、今までの「無菌性保証できなかったインキュベーター」での大きな課題を一気に解決することができる世界最高の無菌マルチガスインキュベーターです。

本技術により、再生医療品製造での細胞培養での無菌性保証ができるようになり、世界の再生医療の発展の基礎ができたと高く評価されています。

つまり医薬品製造でのアイソレーターでのGradeA環境技術と同等として、再生医療用インキュベーターでは待望の技術の完成として、一気に100台以上の実績が進んでいます。

これら製品に対する情報、技術などに関する貴社からのお問い合わせをお待ちしております。